雨湖融媒12月10日讯(通讯员 刘江滨)日前,中国兵器江南工业集团机加二分厂收到公司生产部紧急任务,需在30天内完成一批产品封头铣加工,保障后续流程顺畅推进。该封头部件为钛合金,具有硬度高、切削阻力大、热导率小、热量集中易变形等特性,且形状复杂,加工难度极大。

面对挑战,机加二分厂铣工班率先攻坚。试制初期采用10*R2合金铣刀,刀具寿命仅2件/支,单件成本达305元。铣工班长惠晓文牵头研讨优化,提出以快进给铣刀替代合金铣刀,搭配减少进刀量、降低机床转速、减慢走刀速度、空位快走刀、及时冷却等措施。方案获批后,机加二分厂迅速组建创新攻关团队,明确生产室负责保障物料供给,工艺质量室负责严控实时质量,高效推进试制。经验证,快进给铣刀片单刃可加工2件产品,刃磨后可双向使用,单件产品刀具成本节300余元,单批次任务便节约刀具成本两万余元。

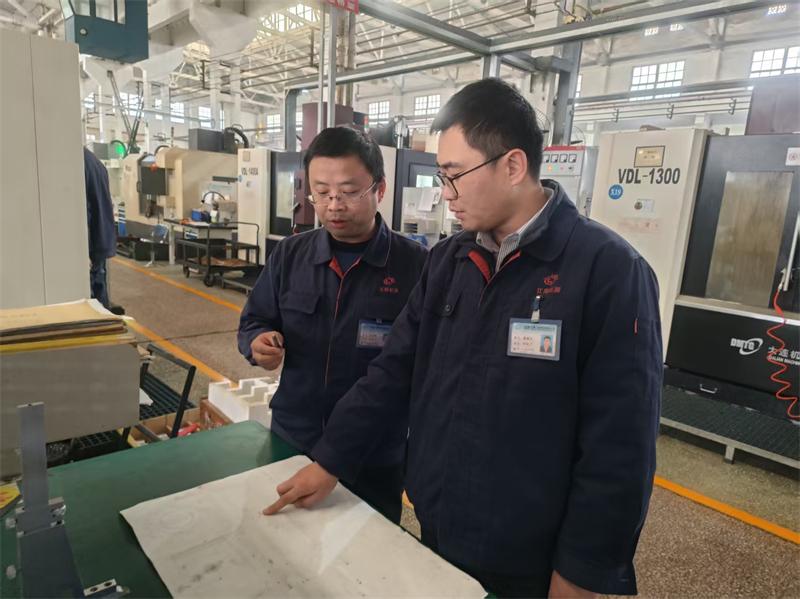

精加工阶段,工艺质量员王高锋在工艺巡视中发现,铣削R角的球头铣刀因角度问题,与工件接触面过大,易产生高温导致工件烧蚀不合格,且刀具磨损快,单支仅能加工4件产品。他精准施策,指导一线员工用油石精修铣刀刃口角度,优化刀刃与工件契合度,同步将铣床转速由500转每秒调整为280转每秒,进刀量由0.2毫米调整为0.1毫米,有效减少刀具高温磨损,提升产品外观质量。优化后,R角加工顺利达标,虽略有工时增加,但大幅降低刀具损耗,产品合格率从85%提升至99%以上。

针对复杂面需一次铣削成型的工艺要求,王高锋带领工艺质量室成员连续奋战三天,精准优化封头加工工艺,细化铣床精铣程序,将部件从普通数铣机床转移至五轴联动加工中心完成复杂面精铣。同时设计改进工装3套,采用底座涨紧固定、两面夹持的合理装夹方式,指导员工采用低转速、多冷却、浅进刀工艺,有效适配新机床加工,助力合金立铣刀深入20毫米狭小空间无死角作业。此举有效规避原材料与刀具浪费,保障大批量生产高效推进。

最终,创新攻关团队攻坚克难,累计节创金额27万余元,按期完成封头部件交付,为后续产品总装任务顺利开展筑牢基础,彰显了机加二分厂敢打硬仗、善打胜仗的攻坚实力。

责编:梅晓蕾

来源:江南工业集团党委宣传部

!/ignore-error/1&pid=38465335 )

乐之书店“如约而至”:静享阅读时光,尽享诗意人生

!/ignore-error/1 )

视频丨万楼·青年码头,传统与现代交相辉映,让老湘潭焕发新活力!

!/ignore-error/1&pid=17323539 )

文旅专题丨一路芬芳 经典雨湖

!/ignore-error/1&pid=16677666 )

专栏丨雨湖文苑

!/ignore-error/1&pid=43455275 )

义源当铺思“秋”

视频丨穿越时空的风情 唤醒传统街区的温情记忆 风车坪文创街区举行汉服快闪秀

!/ignore-error/1&pid=38665880 )

张岱:老窑湾筷子巷纪事

!/ignore-error/1&pid=24950006 )

张岱:今昔唐兴街

下载APP

分享到